Как да си направим пластмасови прозорци, фото новини

Този доклад е на разположение с висока резолюция.

Днес ние ще отидат за производството на една добре известна фирма за производство на пластмасови прозорци на българския пазар. Ще видим един пълен цикъл на централата.

Производството участват не само завода за сглобяване, но и екструдиране линия. Целият производствен линия е автоматизирана, колкото е възможно. В завода има свой качество лаборатория. нека да погледнем, организиран производство.

В основата на всеки прозорец е пластмасов профил на сложен дизайн. Нейният дизайн се основава на множество параметри - устойчивост на температурни промени (линейно разширение), якост (статично и динамично натоварване), минималният размер на канавка (за увеличаване на полезната площ на прозореца) и др. Повечето прозорци компании да купуват готови профили, от които са били събрани от прозореца. Тук, растението има повече от един от собствените си екструдерни линии:

Линията на екструзия се състои от няколко компонента: екструдер, маса за калибриране, за теглене на устройството, рязане триони таблицата приемната.

Суровини за производство - гранулиран или прахообразен PVC. Производителите се опитват да се оптимизира използването на суровини, колкото е възможно. Например, при производството на профил модели, използвани многократно рециклирани профил, който остава в магазини прозорец за монтаж (след рязане броя).

Отговорен при стартиране на линията за екструдиране. В ляво е екструдер, както и правото - една маса калибриране. Линии периодично спрели за почистване или смяна на друга производствена профил модел. Работещият снимка ръчно насочва влажната маса в калибратор секционните екструдер:

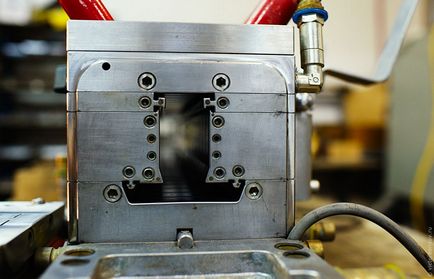

Екструдерът се състои от няколко плочи (дюзи), чрез които стопилката се екструдира PVC. На този етап предварителен формата на бъдещия профил на:

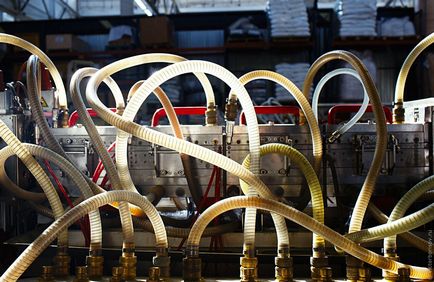

След това, профилът се качва на една маса калибриране. Тази серия от няколко калибратори на вакуум, в който масата на полимер е привлечени формата на повърхността:

Калибратори на реда могат да бъдат няколко. Колкото повече - толкова по-добре качеството на получения профил.

След преминаване през калибратори профил да се охлажда. Това се прави в една дълга вана с вода.

Веднага след таблицата за калибриране е устройство, рисунка, която автоматично дърпа готовия profil.Za така, че профилът на излизане скорост от скоростта на екструдер и рисуване са равни монитори специален сървър, ако скоростта ще се различава - това може да повлияе на геометрията на профила. Сървърът следи промените и регулира скоростта. Тук се намира Cut Saw който реже профила на секции от 6 метра, рязането се извършва почти една секунда и без спиране на линията - трион се движи заедно с профил по време на процеса на рязане:

Паралелни работни линии за производство на стъклодържатели (тесни ленти, които служат за укрепване на стъклото в рамката):

Тук идентична линия за екструдиране, но процесът се състои от две части. Първо твърдия част на лентата, след което е кондензиран ръбове мек PVC. В долния ляв ъгъл можете да видите механизма за дърпане:

В съседната стая е лаборатория за контрол на качеството. Абсолютно всички профили на лица са тествани, проби се вземат по няколко пъти на ден. Проверете силата на профила, силата на заварките. както и контрол на цвета и яркостта на профила със спектрофотометър:

Изработен профил на палет:

Растението не е ограничено до профилите на освобождаване в бяло, в асортимента има и бежово и тъмно кафяви профили, боядисани в масата. Но търсенето диктува купувачи, така че в допълнение към централата се извършва с прилагане на много ламиниране филми, които не са само фигура под дървото, но и триизмерна структура.

На фабрика филм идва на рула с 50 см и дължина от порядъка на 550-600 метра. Снимката показва как е нарязано, а новите намотки се формират въз основа на характеристиките на модела, за които те се използват. Отпадъците не остава:

Първо, този профил се загрява от няколко нагревателни тръби и пистолети едновременно взривове за защита на профила от прах. На филма Междувременно състав се нанася лепило и след това налягането се залепва към профила и адхезивни остатъци са отстранени. В резултат на това след изсушаване сълза филм в потребителския профил е почти невъзможно, тя се превръща в част от него:

Обикновено филмите са за изграждане на крайградски или вътрешната страна на стаята, както и модерни жилищни комплекси са боядисани на фасадата. С профил за да може да бъде оцветен в различни цветове (и оттенък) от специалните мастила Международна таблица RAL с добра адхезия към PVC.

След това идва магазина за сглобяване. Важна част от бъдещето на прозореца е стоманен профил, който дава твърдостта на цялата структура. Първо, той се нарязва на парчета, подходящи за работа на камшиците на 6-метрови чрез лентови. Този профил е инсталиран в кутия почти всички модели. За клапи обикновено използват пресечен профил. И в най-новите модели, за да се увеличи използваемата площ на остъкляване решения с иновативен лепене на стъкло се използва, което по същество поема функцията на армировка:

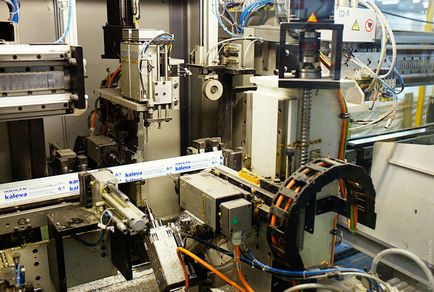

Профил удари почти напълно автоматизиран. Съществува голямо отделните елементи на бъдещите прозорците и стомана профил фиксиращи в рамката:

Всеки елемент е поставен етикет с номера на поръчката и размери. Табло в ляво - индикация за оператора, в каква последователност и колко дълго се изрязва елементи на прозорец. Право видима маркировка на детайлите, за вътрешна употреба. На снимката по-долу можете да видите как машината поставя профил за по-късно транспортирани до отдела:

Роботът определя размера на прозореца на бъдещето, както и процеса на заваряване се извършва автоматично и едновременно с това в четирите ъгъла, като по този начин се постига абсолютно геометрия на бъдещото изграждане:

Операторът е само да се разлага част от профила от двете страни, след което се извършва автоматична отопление на късите страни на профила и компресията.

След това рамката се движи по протежение на конвейера в част от автоматичните шевовете почистване. облага, направени в близост. Тяхната роля може да бъде както декоративни (спазване дизайн на фасадата) и функционална - повишена устойчивост на натоварвания от вятър. Тези ребра са в състояние да задържат крилото, и най-често това е за тази функция и са използвани:

Те са настроени ръчно:

След това рамката е инсталиран уплътнител. тази работна скорост феноменален

Последната стъпка - инсталиране на хардуер и инструменти - се извършва автоматично:

Дограма е готова, сега трябва да се направи остъкляване. Очила, предвидени за производство на огромни листове 6000 × 3210 mm, така наречения Jumbo-формат. За тяхното използване специален транспорт полу-стъкло транспорт, напълно независимо окачване на колелата и отделение за товари разположена между осите. Стъкло транспорт влезе във фабриката в 5 часа сутринта, така че тази снимка Попитах в централата:

Процесът на рязане не стъкло по-малко интересен. Поръчките, получени от всички офиси в автоматичен режим (повече от 200 точки на България) и сървъра изчислява на потока, така че при рязане на стъкло във формата на правоъгълник и триъгълници, не е имал стъклени отпадъци. Само тази масивна машина може да намали стъкло с всякаква форма, включително дъги или окръжности с радиуси комплекс. В процеса на рязане до мястото на рязане на специална течност се доставя, улеснява отделянето на отрязаните парчета от стъкло:

Преди операторът на монитора верига рязане на листа с номера сектор за пикап отрязаните части. Pink с надпис на текущия ред, който започва да тече от оператора:

Стъклото на рязане са подредени по номера на скарата и се транспортира до поточната линия:

Дистанционни (вътрешен разделител между стъклата) автоматично сгънати във формата на правоъгълник. Но те са структурно друга важна функция - вътрешността е запълнена със силикагел, който предотвратява кондензация вътре в стъклото. Това е необходимо, тъй като дори в osushonnom аргон смес или въздух, не е възможно да се изключи наличието на влага, което неизменно кондензат падания с промени в температурата и налягането на нивото на точката на оросяване:

По периметъра на спейсера се нанася лепило състав:

Стъкло междувременно минава през автоматична автомивка:

След това, на оператора ръчно Spacer се придържа към един от стъклата:

За да се намали топлината вътре в стъклото се изпомпва аргон. След завършване на пълнене с аргон два панела, се притискат заедно. След това, във втория слой се нанася Остъкляване печат и да бъде изпратен на сушене.

Подготовка за монтаж на стъклена:

Създадена остъклена фиксирана стъклодържател:

Всички продукти са опаковани във фолио, за да се избегне замърсяване по време на транспортирането и не влизат в улична мръсотия на мястото на бъдещата инсталация.

Но това не е всичко. Тук е лаборатория за изпитване, където тестване двата произведени и разработени продукти. Тази топлинна тестване, прозорец проверка резистентност геометрично изкривяване на киселини и соли, тест хардуер ресурс брой отвори на вратите / затваряния и др:

И най-накрая, погледнете производството на семинар на нестандартни продукти. В него работят най-много хора. Всички операции са напълно механизирани, но доставката на материали се извършва на ръка.

Тук те са направили такива сложни неща като арки и кръгли прозорци. Толкова е просто. Първо гъвкави кабели и се потапя в баня от глицерин (над неговата точка на кипене от вода) се събира извита форма, и след това поставен в профила на масата. След това се изважда и изложени съгласно установената употреба на масата, за да се охлади:

След това, заваряване и почистване на заварки:

В момента, това е всичко. Така че се пластмасови прозорци.